Giải thích các thành phần của hệ thống phun nhiên liệu trực tiếp xăng (GDI) và chức năng của chúng.

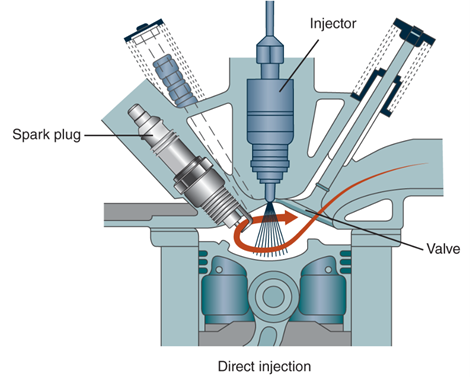

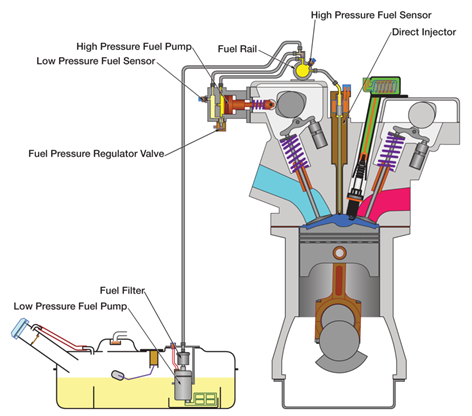

Các thành phần của hệ thống phun nhiên liệu trực tiếp xăng (GDI) bao gồm (HÌNH 4-1):

Mô tả

- Mô-đun điều khiển hệ thống truyền động (PCM)

- Các đầu vào hỗ trợ kiểm soát nhiên liệu

○ Nhiệt độ khí nạp (IAT) và nhiệt độ nước làm mát động cơ (ECT)

○ Vị trí trục khuỷu (CKP) và vị trí cam (CMP)

○ Cảm biến vị trí chân ga (APS)/cảm biến vị trí bướm ga (TPS)

○ Lưu lượng khí nạp (MAF) hoặc áp suất tuyệt đối đường ống nạp (MAP)

○ Cảm biến tỷ lệ không khí-nhiên liệu (AF) - Bơm nhiên liệu nâng

- Bơm nhiên liệu cao áp

- Kim phun nhiên liệu cao áp

- Kim phun nhiên liệu cổng (trên một số động cơ)

Dữ liệu đầu vào của cảm biến giám sát PCM sử dụng ánh xạ dữ liệu nhiên liệu để xác định độ rộng xung của kim phun (đúng thời điểm) để cung cấp lượng nhiên iệu cần thiết. PCM thường điều khiển một hoặc nhiều rơ-le hoặc giao tiếp với mô-đun điều khiển bơm nhiên liệu để vận hành bơm nhiên liệu nâng. Bơm nhiên liệu này được thiết kế để cung cấp nhiên liệu trong một phạm vi áp suất và thể tích cụ thể đến bơm nhiên liệu áp suất cao, thường được đặt trên động cơ.

Bơm nhiên liệu áp suất cao được vận hành bởi một thùy chuyên dụng trên trục cam. Thùy cam này có thể có ba, bốn hoặc năm cạnh và vận hành pít-tông bơm để tạo ra áp suất đầu ra từ 300 đến hơn 2000 psi (HÌNH 4-2). PCM vận hành một van điều khiển áp suất để duy trì áp suất nhiên liệu mong muốn trong đường ống nhiên liệu cho các kim phun GDI. Các kim phun nhiên liệu của hệ thống GDI phun nhiên liệu trực tiếp vào buồng đốt. Đây là lý do tại sao áp suất nhiên liệu lại cao như vậy, vì nó phải cao hơn áp suất nén bên trong xi-lanh. Kim phun GDI có thể sử dụng solenoid cảm ứng để mở kim phun hoặc công nghệ áp điện. Loại solenoid này tương tự như hoạt động của kim phun nhiên liệu cổng; tuy nhiên, điện áp hoạt động của kim phun trên một số hệ thống có thể được tăng lên. PCM có thể tích hợp một máy biến áp tăng áp để tăng điện áp nguồn lên khoảng 65 V. Một số hệ thống GDI thực sự sử dụng một trong các kim phun khác làm cuộn dây để tạo ra xung điện áp cao nhằm vận hành kim phun mong muốn.

MẸO DÀNH CHO KỸ THUẬT VIÊN

Kim phun GDI được lựa chọn dựa trên lưu lượng và đặc tính phun sương phù hợp với động cơ mà chúng được sử dụng. Các kim phun này thường có số hiệu chuẩn được đóng dấu trên thân kim phun. Số này tương ứng với ứng dụng và lưu lượng của động cơ. Kim phun phải được thay thế bằng kim phun có cùng số hiệu chuẩn. Sử dụng sai kim phun có thể dẫn đến động cơ chạy không ổn định, thiếu công suất và các vấn đề khác của khách hàng.

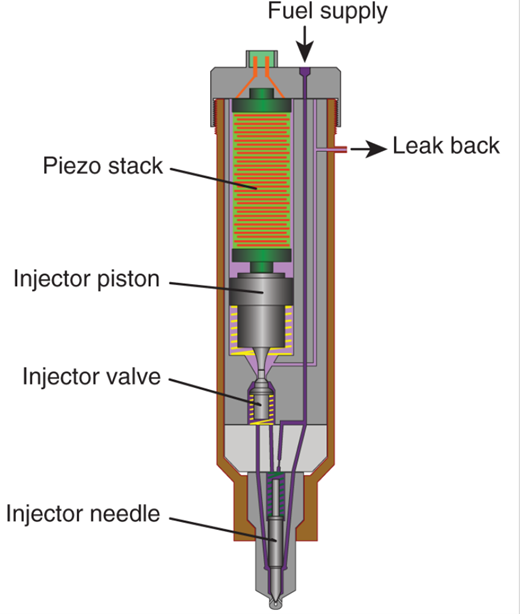

Hầu hết các kim phun GDI sử dụng các lớp tinh thể áp điện để kiểm soát lưu lượng nhiên liệu qua kim phun. Các tinh thể áp điện được xếp lớp trong gốm. Có hàng trăm lớp trong kim phun để tạo thành một chồng áp điện. Điện áp được áp vào ống khói khiến ống khói giãn nở vài phần nghìn milimét để mở kim phun (HÌNH 4-3). Việc mở kim phun cho phép nhiên liệu chảy qua cụm vòi phun và vào xi-lanh. Kim phun tinh thể áp điện cho phép PCM vận hành kim phun trong thời gian rất ngắn, trung bình 0,4 ms. Lưu ý rằng thời gian phun qua cổng nằm trong khoảng từ 2 đến 4 ms. GDI có thể cung cấp nhiên liệu trong thời gian ngắn hơn nhiều do áp suất rất cao, từ 500 đến 3000 psi. PCM cũng có thể thực hiện nhiều lần mở kim phun trong kỳ nạp hoặc kỳ nén tùy thuộc vào yêu cầu công suất động cơ.

Mô tả

Kim phun GDI sử dụng vòng đệm chữ O áp suất cao ở phía đường ống nhiên liệu và thường có kẹp giữ để đảm bảo duy trì độ thẳng hàng của vòng đệm. Đầu vòi phun thường sử dụng phớt Teflon để làm kín kim phun với đầu xi-lanh (HÌNH 4-4). Phớt này phải được thay thế nếu kim phun được tháo ra khỏi đầu xi-lanh. Một dụng cụ đặc biệt được sử dụng để lắp phớt vào vỏ kim phun.

Kiểu phun của kim phun GDI phụ thuộc vào chế độ vận hành như sau:

- Đồng nhất

- Đồng nhất về tỷ lượng

- Công suất đồng nhất

- Phân tầng nghèo/siêu nghèo

- Phân tầng khởi động nguội

Hỗn hợp đồng nhất cho phép một lượng nhiên liệu đồng đều vào xi lanh, do đó tỷ lệ không khí-nhiên liệu là như nhau ở mọi nơi trong xi lanh. Ở chế độ không tải và tăng tốc nhẹ, nhiên liệu được phun đồng đều, cố gắng giữ hỗn hợp không khí-nhiên liệu gần với tỷ lệ hóa học (14,7:1). Nhiên liệu được phun vào xi lanh trong kỳ nạp khí để hơi nhiên liệu có thể phân tán đều khắp xi lanh. Tải trọng thông thường và tải trọng nặng yêu cầu độ rộng xung phun lớn hơn ở áp suất cao hơn. Ngoài ra, tải trọng cao hơn sẽ đẩy hầu hết, nếu không muốn nói là toàn bộ, khí thải ra ngoài và mở van nạp (và trên một số động cơ, độ nâng van cũng tăng) để tối đa hóa lượng khí nạp trong kỳ nạp. Độ rộng xung dài hơn và áp suất nhiên liệu cao hơn tạo ra sự phân tán rộng rãi của nhiên liệu vào xi lanh. Đây là chế độ công suất đồng nhất, được sử dụng trong quá trình tải trọng nặng hoặc tăng tốc nhanh của xe.

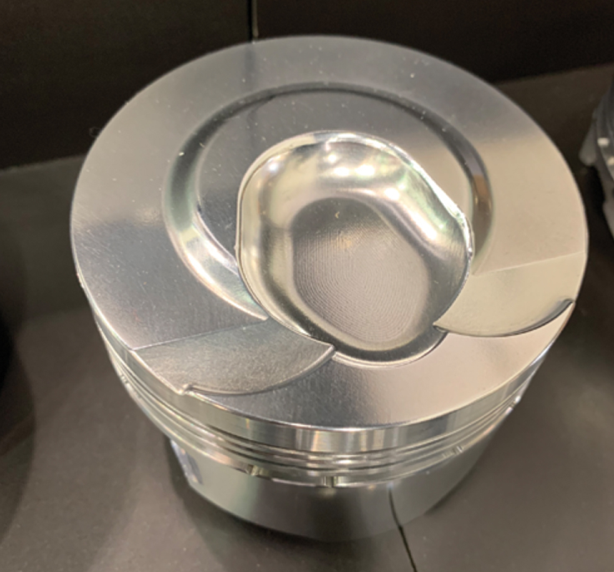

Điều kiện tải trọng nhẹ sử dụng hỗn hợp nghèo hoặc siêu nghèo ở chế độ nạp phân tầng. Khả năng kiểm soát lượng không khí tươi đi vào của PCM trong kỳ nạp với thời gian đóng mở van biến thiên và/hoặc độ nâng van biến thiên cho phép PCM chuyển sang chế độ nghèo và siêu nghèo. Việc giữ van xả mở trong kỳ nạp sẽ hút một lượng khí thải trở lại xi-lanh. Khí thải gần như không có oxy, do đó khí này chỉ chiếm không gian. Van nạp mở muộn hơn bình thường, do đó không khí giàu oxy không được nạp đầy vào xi-lanh, và khí thải cũng chiếm không gian. Điều này giúp duy trì áp suất xi-lanh ở mức cần thiết để đạt công suất tối đa với mức oxy thấp hơn trong xi-lanh. PCM vận hành kỳ nén của kim phun ở độ rộng xung nạc hoặc cực nạc và ở áp suất nhiên liệu thấp hơn. Nhiên liệu được dẫn vào đĩa trong piston, trở thành một buồng đốt nhỏ. Chế độ này mô phỏng hoạt động của động cơ diesel nhưng có bugi đánh lửa. Nhiên liệu được phun với độ rộng xung rất ngắn và áp suất thấp hơn, do đó nó xoáy trong vùng đĩa nhỏ để hòa trộn với oxy có sẵn và được đánh lửa bởi bugi (thay vì nén như động cơ diesel). Ở chế độ chạy ổn định, nhu cầu công suất động cơ giảm, cho phép chế độ nạp phân tầng tăng khả năng tiết kiệm nhiên liệu và giảm tất cả các mức khí thải.

Hỗn hợp giàu nhiên liệu ở chế độ nạp phân tầng có thể được sử dụng khi khởi động động cơ lạnh (HÌNH 4-5). Hỗn hợp nhiên liệu giàu được tập trung trong đĩa nhỏ và tạo ra lượng nhiệt lớn để nhanh chóng đưa động cơ lên nhiệt độ vận hành. Bạn thường có thể nghe thấy chế độ này vì nó làm tăng tiếng ồn khi động cơ khởi động lạnh. Nó kéo dài khoảng 30 đến 45 giây khi khởi động ở nhiệt độ vừa phải (45°–50°F).

Việc sử dụng bộ tăng áp trên động cơ GDI có thể tăng đáng kể công suất trong điều kiện tải trọng cao, đồng thời vẫn duy trì mức tiết kiệm nhiên liệu cao và mức khí thải thấp trong các điều kiện vận hành khác của động cơ (HÌNH 4-6). Hầu hết các động cơ GDI có tăng áp cũng thay đổi thời điểm đóng mở cam để cho phép xử lý khí thải. Điều này cho phép tuabin tăng áp nóng lên và quay rất nhanh để có thể nén khí nạp (HÌNH 4-7). Một yếu tố quan trọng khác là nhiên liệu được phun với hỗn hợp đậm đặc hơn một chút, đồng nhất và phân tán đều khắp buồng đốt. Nhiên liệu hấp thụ nhiệt và cho phép áp suất đốt cháy cao hơn mà không gây ra các vấn đề về đánh lửa sớm. Độ trễ turbo, tức thời gian cần thiết để đạt được mức mã lực và mô-men xoắn cao hơn, hầu như được loại bỏ. Ngoài ra, mô-men xoắn cực đại đạt được và duy trì ổn định từ mức vòng tua máy thấp, thường khoảng 1400 đến 1500 vòng/phút, và duy trì gần như tối đa trong suốt dải vòng tua máy.

Xem GDI hoạt động ở chế độ tiết kiệm nhiên liệu và siêu tiết kiệm nhiên liệu. Trên xe được trang bị GDI, hãy chọn mức tiêu thụ nhiên liệu hiện tại trên màn hình thông tin người lái (nếu có). Đặt lại các giá trị tiết kiệm nhiên liệu trước khi lái xe. Nhờ một học viên hoặc đồng nghiệp lái xe trong khi bạn quan sát cụm đồng hồ. Yêu cầu họ tăng tốc vừa phải từ trạng thái dừng. Tăng tốc bình thường và lưu ý mức tiết kiệm nhiên liệu tăng chậm như thế nào. Đạt tốc độ ổn định khoảng 56 km/h và giữ ga đều. Bạn sẽ thấy mức tiết kiệm nhiên liệu tăng vọt sau khoảng một giây. PCM vừa chuyển sang chế độ tiết kiệm nhiên liệu phân tầng hoặc siêu tiết kiệm nhiên liệu.

Không khí nạp thường được làm mát bằng bộ làm mát không khí nạp, tương tự như bộ tản nhiệt, nhưng nó làm mát không khí nạp áp suất cao. Điều này cho phép nhiều không khí hơn đi vào buồng đốt. Nhiều oxy hơn với nhiều nhiên liệu hơn đồng nghĩa với nhiều mã lực hơn. Lượng không khí nạp mát hơn cũng giúp giảm hiện tượng đánh lửa sớm. Nhiều xe đang sử dụng bộ tăng áp cuộn đôi. Các bộ tăng áp này giảm thời gian trễ của bộ tăng áp bằng cách sử dụng hai đường dẫn vào hai bộ cánh tua-bin. Khí thải từ các xi-lanh được dẫn vào mỗi cổng tăng áp. Điều này làm tăng tốc độ khí thải và gần như loại bỏ độ trễ turbo. Các nhà sản xuất xe hơi đang tận dụng công nghệ này vì nó cho phép đạt được công suất động cơ lớn với mức khí thải và CO2 thấp.

Nguồn tham khảo